مادة الأنابيب الفولاذية غير الملحومة: أنبوب فولاذي سلس مصنوع من سبيكة الصلب أو بليت الأنبوب الصلب عن طريق الثقب في أنبوب خشن ، ثم مدفوقة ساخنة أو مدفوقة على البرد أو البرد. المواد مصنوعة بشكل عام من الفولاذ الكربوني عالي الجودة مثل 10 ،20، 30 ، 35 ،45، الفولاذ الهيكلي المنخفض سبيكة مثل16mn، 5MNV أو الصلب من سبائك مثل 40Cr ، 30Crmnsi ، 45mn2 ، 40mnb بواسطة المتداول الساخن أو المتداول البارد. تُستخدم الأنابيب غير الملحومة المصنوعة من الفولاذ المنخفض الكربون مثل 10 و 20 بشكل أساسي لأنابيب توصيل السوائل.

عادةً ما تنقسم عملية إنتاج الأنابيب الفولاذية السلس إلى نوعين: عملية الرسم الباردة وعملية المتداول الساخنة. فيما يلي نظرة عامة على تدفق عملية أنابيب الفولاذ السلس التي تجرها البرد وأنابيب فولاذية سلسة ساخنة:

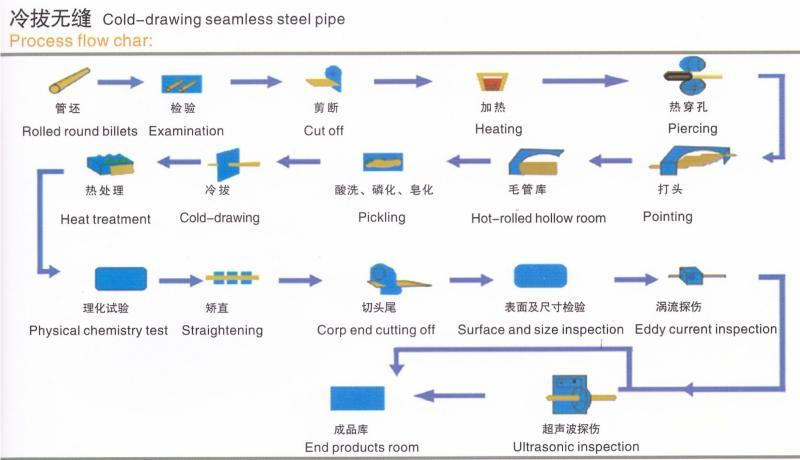

عملية أنابيب فولاذية من الفولاذ المرسومة بالبرد (بارد): تحضير وتفتيش قاطرة الأنبوب ← تسخين البليت الأنبوب → ثقب ← تدحرج الأنبوب ← إعادة تسخين أنبوب الصلب → التحجيم (تقليل) القطر → معالجة الحرارة → استقامة الأنبوب النهائي → التفتيش (غير المدمر ، الفيزيائي والكيميائي ، التفتيش).

يجب أن تتعرض الملاذات الأنابيب الفولاذية السلس التي تدوم على البرودة أولاً لثلاثة لاعبين مستمرة ، ويجب إجراء اختبارات التحجيم بعد البثق. إذا لم يكن هناك صدع استجابة على السطح ، فيجب قطع الأنبوب الدائري بواسطة آلة قطع وقطع إلى بليتات بطول حوالي متر واحد. ثم أدخل عملية الصلب. يجب أن يكون الصلب مخلل مع السائل الحمضي. أثناء التخليل ، انتبه إلى ما إذا كان هناك كمية كبيرة من الفقاعات على السطح. إذا كان هناك كمية كبيرة من الفقاعات ، فهذا يعني أن جودة أنبوب الفولاذ لا تفي بالمعايير المقابلة.

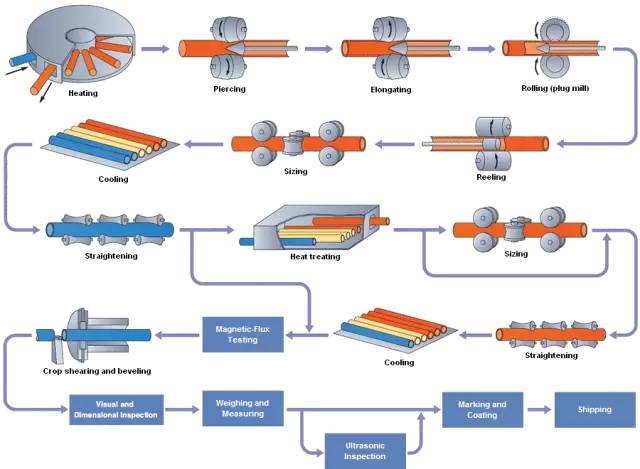

عملية أنابيب فولاذية ساخنة (مقذوف) بسلاسة: قاطرة أنبوب مستدير → التدفئة → ثقب ← ثلاثة لفة متداولة ، المتداول المستمر أو البثق → إزالة الأنبوب → التحجيم (أو تقليل) القطر → التبريد ← أنبوب البليت

المتداول الساخن ، كما يوحي الاسم ، يحتوي على درجة حرارة عالية للقطعة ملفوفة ، وبالتالي فإن مقاومة التشوه صغيرة ويمكن تحقيق مبلغ تشوه كبير. إن حالة توصيل أنابيب الصلب السلس الساخنة المذهلة تكون عمومًا مدفوعة بالحرارة ومعالجة بالحرارة قبل الولادة. يتم فحص الأنبوب الصلب وإزالة العيوب السطحية ، وتقطيع الطول المطلوب ، وتركز على الوجه النهائي من الطرف المثقب للأنبوب ، ثم يتم إرسالها إلى فرن التدفئة للتدفئة والثقب على الثقب. بينما يثقب ، فإنه يدور ويتحرك للأمام بشكل مستمر. تحت عمل البكرات والرأس ، يتشكل تجويف تدريجياً داخل الأنبوب ، والذي يسمى أنبوب خشن. بعد إزالة الأنبوب ، يتم إرساله إلى آلة التدحرج الأوتوماتيكية لمزيد من الدوران ، ثم يتم ضبط سمك الجدار بواسطة آلة التسوية ، ويتم تحديد القطر بواسطة آلة التحجيم لتلبية متطلبات المواصفات. بعد العلاج الساخن المتداول ، يجب إجراء تجربة ثقب. إذا كان قطر الثقب كبيرًا جدًا ، فيجب تصحيحه وتصحيحه ، ووضعه أخيرًا ووضعه في التخزين.

مقارنة عملية الرسم الباردة وعملية المتداول الساخن: تكون عملية التدحرج الباردة أكثر تعقيدًا من عملية التدحرج الساخنة ، ولكن جودة السطح ، والمظهر ، والدقة الأبعاد للألواح الفولاذية المفة الباردة أفضل من تلك الموجودة في اللوحات الساخنة ، ويمكن أن يكون سمك المنتج أرق.

الحجم: يكون القطر الخارجي للأنابيب السلس الساخنة أكثر عمومًا من 32 مم ، وسمك الجدار 2.5-200 مم. يمكن أن يصل القطر الخارجي لأنبوب الفولاذ السلس الذي يلفه البرد إلى 6 مم ، ويمكن أن يصل سمك الجدار إلى 0.25 مم ، ويمكن أن يكون القطر الخارجي للأنابيب الرقيقة الجدران يصل إلى 5 مم ، وسمك الجدار أقل من 0.25 ملم (حتى أقل من 0.2 ملم) ، ودقة الأبعاد لللف البارد أعلى من تلك التي تدور حولها من الدوران الساخن.

المظهر: على الرغم من أن سماكة الجدار لأنبوب الفولاذ السلس الذي يلفه البارد أصغر عمومًا من أنبوب الفولاذ السلس الساخن ، إلا أن السطح يبدو أكثر إشراقًا من أنابيب فولاذية سلسة ذات جدران سميكة ، فإن السطح ليس خشنًا للغاية ، ولا يحتوي القطر على الكثير من الأنبوب.

حالة التسليم: يتم تسليم الأنابيب الفولاذية المفة الساخنة في الحالة الساخنة أو المعالجة بالحرارة ، ويتم تسليم الأنابيب الفولاذية المدورة الباردة في الحالة المعالجة بالحرارة.

وقت النشر: أغسطس -21-2024