シームレススチールパイプ材料:シームレススチールパイプは、スチールのインゴットまたは固体チューブビレットで作られており、粉々のチューブに穴を開け、ホットロール、コールドロールまたはコールドドロー。材料は通常、10などの高品質の炭素鋼で作られています。20、30、35、45、次のような低合金構造鋼16mn、5MNVまたは40cr、30crmnsi、45mn2、40mnbなどの合金鋼。 10や20などの低炭素鋼で作られたシームレスなパイプは、主に流体送達パイプラインに使用されます。

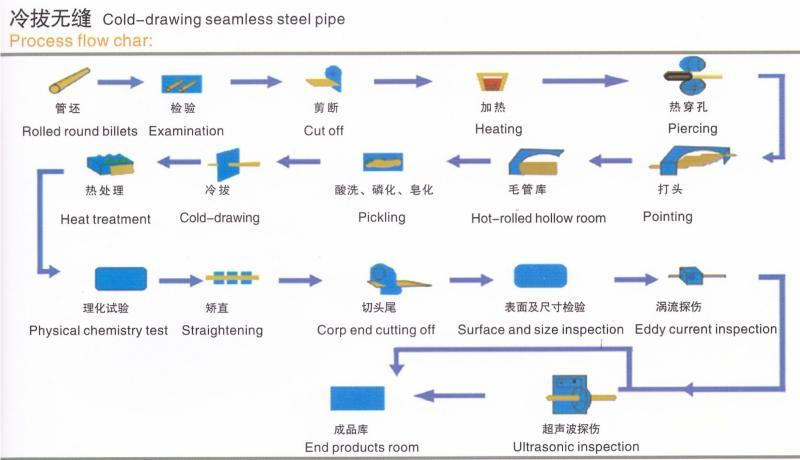

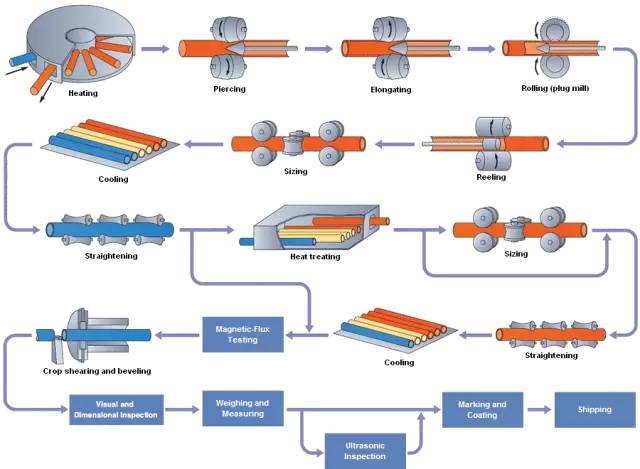

通常、シームレススチールパイプの生産プロセスは、コールドドローイングプロセスとホットローリングプロセスの2つのタイプに分けられます。以下は、冷たく描かれたシームレススチールパイプとホットロールされたシームレススチールパイプのプロセスフローの概要です。

コールドドラウンド(コールドロール)シームレス鋼管パイププロセス:チューブビレットの準備と検査→チューブビレット加熱→穿孔→穿孔→チューブローリング→スチュームパイプの再加熱→サイジング(還元)直径→熱処理→仕上げチューブストレート化→仕上げ→仕上げ→仕上げ(物理的および化学物質、ベンチの検査)→保管

コールドロールされたシームレススチールパイプビレットは、最初に3ロールの連続ローリングを受ける必要があり、押し出し後にサイジングテストを実行する必要があります。表面に応答亀裂がない場合は、丸いチューブを切断機で切断し、約1メートルの長さのビレットに切断する必要があります。次に、アニーリングプロセスを入力します。アニーリングは、酸性液体で漬けなければなりません。漬物中は、表面に大量の泡があるかどうかに注意してください。大量の泡がある場合、鋼管の品質が対応する基準を満たしていないことを意味します。

ホットロール(押し出し)シームレススチールパイププロセス:丸チューブビレット→加熱→加熱→穿孔→3ロール斜めローリング、連続ローリングまたは押し出し→チューブ除去→サイジング(または減少)直径→ビレットチューブ→ストレート化→水圧検査(または断片の検出)→マーキング→保管→保管

ホットローリングは、名前が示すように、転がったピースの高温を持っているため、変形抵抗は小さく、大きな変形量を達成できます。ホットロールされたシームレススチールパイプの配送状態は、一般にホットロールされ、配達前に熱処理されます。固体チューブが検査され、表面欠陥が除去され、必要な長さにカットされ、チューブの穿孔端の端面を中心にしてから、加熱のために加熱炉に送られ、穴あきに穴が開いています。穴を開けている間、それは回転し、継続的に前方に移動します。ローラーとヘッドの作用の下で、粗いチューブと呼ばれるチューブ内に空洞が徐々に形成されます。チューブが取り外された後、さらにローリングするために自動チューブローリングマシンに送信され、壁の厚さがレベリングマシンによって調整され、直径はサイジングマシンによって決定され、仕様要件を満たします。熱いローリング治療の後、穿孔実験を実施する必要があります。穿孔直径が大きすぎる場合は、まっすぐにして修正し、最終的にラベル付けされて保管される必要があります。

コールドドローイングプロセスとホットローリングプロセスの比較:コールドローリングプロセスは、ホットローリングプロセスよりも複雑ですが、コールドロールスチールプレートの表面の品質、外観、および寸法精度は、ホットロールプレートのものよりも優れており、製品の厚さは薄くなる可能性があります。

サイズ:ホットロールされたシームレスパイプの外径は一般に32mmを超えており、壁の厚さは2.5〜200mmです。コールドロールされたシームレススチールパイプの外径は最大6mm、壁の厚さは最大0.25mm、薄壁パイプの外径は最大5mm、壁の厚さは0.25mm未満(さらに0.2mm未満)であり、寒いローリングの寸法精度は高温ローリングよりも高くなります。

外観:コールドロールされたシームレススチールパイプの壁の厚さは、一般にホットロールされたシームレススチールパイプの壁の厚さよりも小さくなりますが、表面は厚い壁のホットロールされたシームレススチールパイプよりも明るく見えます。

配信ステータス:ホットロールスチールパイプは、ホットロールまたは熱処理された状態で配達され、冷却鋼パイプは熱処理状態で配達されます。

投稿時間:AUG-21-2024