1. Giới thiệu vềống thép liền mạch

Ống thép liền mạch là ống thép có tiết diện rỗng và không có mối nối xung quanh. Nó có độ bền cao, khả năng chống ăn mòn và dẫn nhiệt tốt. Do hiệu suất tuyệt vời của nó, ống thép liền mạch được sử dụng rộng rãi trong nhiều lĩnh vực nhưdầu mỏ, công nghiệp hóa chất, điện năng, vàsự thi công.

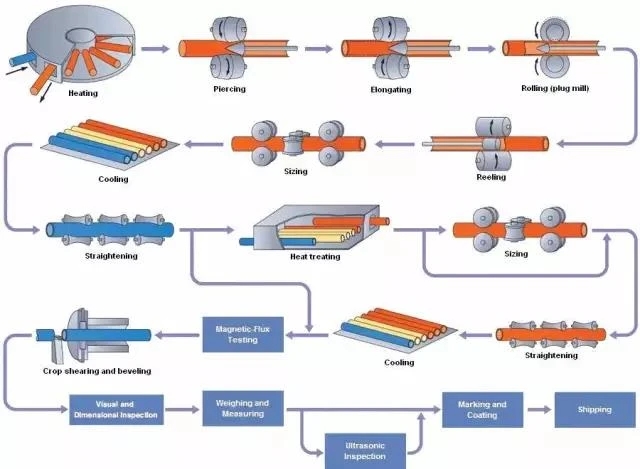

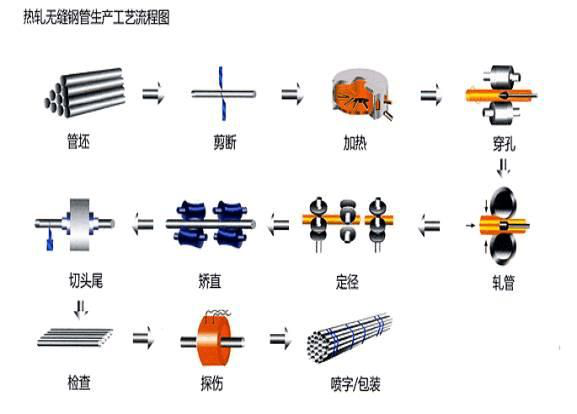

2. Quy trình sản xuất ống thép liền mạch

Quy trình sản xuất ống thép liền mạch chủ yếu bao gồm các bước sau:

a. Chuẩn bị nguyên liệu: Chọn phôi thép thích hợp, yêu cầu bề mặt nhẵn, không có bọt khí, không có vết nứt và không có khuyết tật rõ ràng.

b. Gia nhiệt: Nung nóng phôi thép ở nhiệt độ cao để làm cho phôi thép dẻo và dễ tạo hình.

c. Đục lỗ: Phôi thép nung nóng được đục lỗ thành phôi ống thông qua máy đục lỗ, tức là ống thép được định hình sơ bộ.

d. Cán ống: Phôi ống được cán nhiều lần để giảm đường kính, tăng độ dày thành ống và loại bỏ ứng suất bên trong.

e. Định cỡ: Ống thép cuối cùng được định hình thông qua máy định cỡ sao cho đường kính và độ dày thành ống thép đáp ứng các yêu cầu tiêu chuẩn.

f. Làm mát: Ống thép định hình được làm mát để tăng độ cứng và độ bền.

g. Nắn thẳng: Nắn thẳng ống thép đã nguội để loại bỏ biến dạng uốn cong.

h. Kiểm tra chất lượng: Tiến hành kiểm tra chất lượng ống thép thành phẩm, bao gồm kiểm tra kích thước, độ dày thành ống, độ cứng, chất lượng bề mặt, v.v.

3. Quy trình sản xuất ống thép liền mạch#Ống thép liền mạch#

3. Quy trình sản xuất ống thép liền mạch#Ống thép liền mạch#

Quy trình cụ thể để sản xuất ống thép liền mạch như sau:

a. Chuẩn bị nguyên liệu: Chọn phôi thép phù hợp, không có khuyết tật, không có bọt khí, không có vết nứt trên bề mặt.

b. Gia nhiệt: Nung phôi thép đến trạng thái nhiệt độ cao, nhiệt độ gia nhiệt chung là 1000-1200℃.

c. Đục lỗ: Phôi thép nung nóng được đục lỗ thành phôi ống thông qua máy đục lỗ. Lúc này phôi ống vẫn chưa được hình thành hoàn toàn.

d. Cán ống: Phôi ống được đưa đến máy cán ống để cán nhiều lần nhằm giảm đường kính ống và tăng độ dày thành ống, đồng thời loại bỏ ứng suất bên trong.

e. Làm nóng lại: Làm nóng lại phôi ống cán mỏng để loại bỏ ứng suất dư bên trong.

f. Định cỡ: Ống thép cuối cùng được định hình thông qua máy định cỡ sao cho đường kính và độ dày thành ống thép đáp ứng các yêu cầu tiêu chuẩn.

g. Làm mát: Làm mát ống thép định hình, thường sử dụng làm mát bằng nước hoặc làm mát bằng không khí.

h. Nắn thẳng: Nắn thẳng ống thép đã nguội để loại bỏ biến dạng uốn cong.

i. Kiểm tra chất lượng: Tiến hành kiểm tra chất lượng ống thép thành phẩm, bao gồm kiểm tra kích thước, độ dày thành ống, độ cứng, chất lượng bề mặt, v.v.

Trong quá trình sản xuất cần lưu ý những điểm sau: Thứ nhất, phải đảm bảo chất lượng và độ ổn định của nguyên liệu; Thứ hai, phải kiểm soát chặt chẽ nhiệt độ và áp suất trong quá trình đột và cán để tránh nứt và biến dạng; Cuối cùng, phải định cỡ và làm mát Phải duy trì độ ổn định và độ thẳng của ống thép trong suốt quá trình.

4. Kiểm soát chất lượng ống thép liền mạch

Để đảm bảo chất lượng của ống thép liền mạch, cần kiểm soát các khía cạnh sau:

a. Nguyên liệu: Sử dụng phôi thép chất lượng cao, đảm bảo bề mặt không có khuyết tật, bọt khí, vết nứt. Đồng thời, cần đảm bảo thành phần hóa học và tính chất cơ học của nguyên liệu đạt yêu cầu tiêu chuẩn.

b. Quy trình sản xuất: Kiểm soát chặt chẽ từng quy trình trong quy trình sản xuất, đảm bảo chất lượng của từng quy trình ổn định và đáng tin cậy. Đặc biệt là trong quá trình đột và cán, nhiệt độ và áp suất phải được kiểm soát chặt chẽ để tránh nứt và biến dạng.

c. Kích thước: Tiến hành kiểm tra kích thước ống thép thành phẩm để đảm bảo đường kính và độ dày thành ống đạt yêu cầu tiêu chuẩn. Có thể sử dụng các dụng cụ đo đặc biệt để đo, chẳng hạn như micrômet, dụng cụ đo độ dày thành ống, v.v.

d. Chất lượng bề mặt: Tiến hành kiểm tra chất lượng bề mặt của ống thép thành phẩm, bao gồm độ nhám bề mặt, sự hiện diện của vết nứt, nếp gấp và các khuyết tật khác. Phát hiện có thể được thực hiện bằng cách kiểm tra trực quan hoặc các thiết bị kiểm tra chuyên dụng.

e. Cấu trúc kim loại: Tiến hành thử nghiệm cấu trúc kim loại trên ống thép thành phẩm để đảm bảo cấu trúc kim loại đáp ứng các yêu cầu tiêu chuẩn. Nói chung, sử dụng kính hiển vi để quan sát cấu trúc kim loại và kiểm tra xem có khuyết tật vi mô hay không.

f. Tính chất cơ học: Kiểm tra tính chất cơ học của ống thép thành phẩm, bao gồm độ cứng, độ bền kéo, độ bền chảy và các chỉ số khác. Có thể sử dụng máy kiểm tra độ bền kéo và các thiết bị khác để kiểm tra.

Thông qua các biện pháp kiểm soát chất lượng nêu trên, có thể đảm bảo chất lượng của ống thép liền mạch ổn định và đáng tin cậy, đáp ứng nhu cầu của nhiều lĩnh vực ứng dụng khác nhau.

5. Các lĩnh vực ứng dụng của ống thép liền mạch

Ống thép liền mạch có nhiều ứng dụng, chủ yếu bao gồm các khía cạnh sau:

a. Ngành dầu khí: dùng trong đường ống giếng dầu, đường ống dẫn dầu và đường ống dẫn hóa chất trong ngành dầu khí. Ống thép liền mạch có đặc tính cường độ cao, chống ăn mòn và chịu nhiệt độ cao, có thể đảm bảo hoạt động an toàn và ổn định của ngành dầu khí.

b. Công nghiệp hóa chất: Trong công nghiệp hóa chất, ống thép liền mạch được sử dụng rộng rãi trong các đường ống phản ứng hóa học, đường ống vận chuyển chất lỏng, v.v. Do có khả năng chống ăn mòn mạnh, có thể chống lại sự xói mòn của nhiều loại chất hóa học, đảm bảo an toàn và hiệu quả sản xuất của ngành công nghiệp hóa chất.

Ống thép liền mạch là thép tròn có tiết diện rỗng và không có mối nối xung quanh. Nó có các đặc tính là độ bền cao, chống ăn mòn, chịu nhiệt độ cao và chịu nhiệt độ thấp. Theo các quy trình sản xuất khác nhau, ống thép liền mạch có thể được chia thành hai loại: ống cán nóng và ống cán nguội. Ống cán nóng được sản xuất bằng cách nung phôi thép ở nhiệt độ cao để đục lỗ, cán, làm nguội và các quy trình khác, và phù hợp với ống thép có tiết diện lớn và phức tạp; ống cán nguội được sản xuất bằng cách cán nguội ở nhiệt độ phòng và phù hợp để sản xuất ống thép có tiết diện nhỏ hơn và độ chính xác cao hơn.

Thời gian đăng: 28-11-2023