Tuyau en acier au carbone ASME SA-106/SA-106M-2015

| Standard:ASTM SA106 | Alliage ou pas : pas |

| Groupe scolaire : GR.A, GR.B, GR.C etc. | Application : Tuyau de fluide |

| Épaisseur : 1 - 100 mm | Traitement de surface : selon les exigences du client |

| Diamètre extérieur (rond) : 10 - 1000 mm | Technique : Laminé à chaud |

| Longueur : Longueur fixe ou longueur aléatoire | Traitement thermique : Recuit/normalisation |

| Forme de la section : ronde | Tuyau spécial : haute température |

| Lieu d'origine : Chine | Utilisation : Construction, Transport de fluides |

| Certification : ISO9001:2008 | Test : ECT/CNV/NDT |

Tube en acier sans soudure pour fonctionnement à haute températureASTM A106, adapté aux températures élevées, il est largement utilisé dans le pétrole, l'industrie chimique, les chaudières, les centrales électriques, les navires, la fabrication de machines, l'automobile, l'aviation, l'aérospatiale, l'énergie, la géologie, la construction et l'industrie militaire et d'autres industries.

Nuance d'acier de construction au carbone de haute qualité : GR.A, GR.B, GR.C

| Composition, % | |||

| Catégorie A | Note B | Note C | |

| Carbone, max | 0,25 A | 0,3 milliard | 0,35 milliard |

| Manganèse | 0,27-0,93 | 0,29-1,06 | 0,29-1,06 |

| Phosphore, max | 0,035 | 0,035 | 0,035 |

| Soufre, max | 0,035 | 0,035 | 0,035 |

| Silicium, min | 0,10 | 0,10 | 0,10 |

| Chrome, maxC | 0,40 | 0,40 | 0,40 |

| Cuivre, maxC | 0,40 | 0,40 | 0,40 |

| Molybdène, maxC | 0,15 | 0,15 | 0,15 |

| Nickel, maxC | 0,40 | 0,40 | 0,40 |

| Vanadium, maxC | 0,08 | 0,08 | 0,08 |

| A Pour chaque réduction de 0,01 % en dessous du maximum de carbone spécifié, une augmentation de 0,06 % de manganèse au-dessus du maximum spécifié sera autorisée jusqu'à un maximum de 1,35 %. | |||

| B Sauf indication contraire de l'acheteur, pour chaque réduction de 0,01 % en dessous du maximum de carbone spécifié, une augmentation de 0,06 % de manganèse au-dessus du maximum spécifié sera autorisée jusqu'à un maximum de 1,65 %. | |||

| C Ces cinq éléments combinés ne doivent pas dépasser 1 %. | |||

| Catégorie A | Note B | Note C | ||||||

| Résistance à la traction, min, psi(MPa) | 48 000(330) | 60 000(415) | 70 000(485) | |||||

| Limite d'élasticité, min, psi(MPa) | 30 000(205) | 35 000(240) | 40 000(275) | |||||

| Longitudinal | Transversal | Longitudinal | Transversal | Longitudinal | Transversal | |||

| Allongement à 2 po (50 mm), min, % Essais de base d'allongement minimal sur bande transversale, et pour toutes les petites tailles testées en section complète | 35 | 25 | 30 | 16,5 | 30 | 16,5 | ||

| Lorsqu'un échantillon d'essai rond standard de 2 po (50 mm) de longueur de jauge est utilisé | 28 | 20 | 22 | 12 | 20 | 12 | ||

| Pour les tests de bandelettes longitudinales | A | A | A | |||||

| Pour les essais de bande transversale, une déduction pour chaque diminution de 1/32 po (0,8 mm) de l'épaisseur de paroi en dessous de 5/16 po (7,9 mm) de l'allongement minimum de base du pourcentage suivant doit être effectuée | 1,25 | 1,00 | 1,00 | |||||

| A L'allongement minimum sur 2 po (50 mm) doit être déterminé par l'équation suivante : | ||||||||

| e=625000A 0,2 / U 0,9 | ||||||||

| pour les unités pouces-livres, et | ||||||||

| e=1940A 0,2 / U 0,9 | ||||||||

| pour les unités SI, | ||||||||

| où: e = allongement minimal en 2 po (50 mm), %, arrondi au 0,5 % le plus proche, A = section transversale de l'éprouvette de traction, en mm² (po²), calculée à partir du diamètre extérieur spécifié ou nominal, de la largeur nominale de l'éprouvette et de l'épaisseur de paroi spécifiée, arrondie à 1 mm² (0,01 po²) près. (Si la section ainsi calculée est égale ou supérieure à 500 mm² (0,75 po²), la valeur de 500 mm² (0,75 po²) doit être utilisée.), et U = résistance à la traction spécifiée, psi (MPa). | ||||||||

En plus de garantir la composition chimique et les propriétés mécaniques, des tests hydrostatiques sont effectués un par un, ainsi que des tests d'évasement et d'aplatissement. . De plus, il existe certaines exigences concernant la microstructure, la granulométrie et la couche de décarburation du tube en acier fini.

Capacité d'approvisionnement : 1 000 tonnes par mois et par nuance de tubes en acier ASTM SA-106

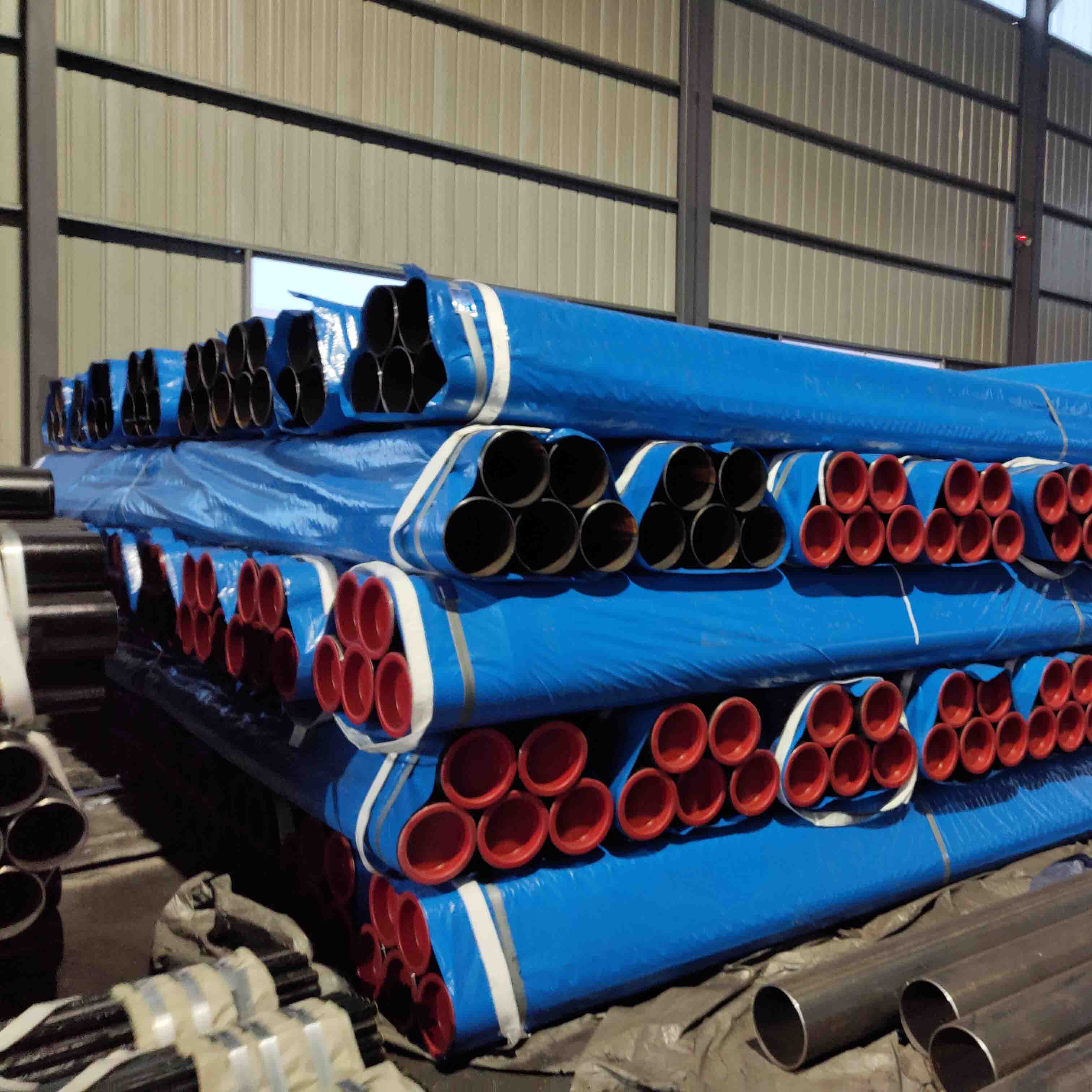

En paquets et dans une boîte en bois solide

7 à 14 jours si en stock, 30 à 45 jours pour produire

30 % d'acompte, 70 % de copie L/C ou B/L ou 100 % L/C à vue