亜鉛メッキ鋼管

当社はシームレス鋼管の輸出を専門としています。亜鉛メッキパイプ, シームレス亜鉛メッキパイプ, SMLS亜鉛メッキパイプ, 溶接亜鉛メッキパイプ.

熱間亜鉛メッキと冷間亜鉛メッキの違いは何ですか?

溶融亜鉛メッキと冷間亜鉛メッキの違い:

1. 溶融亜鉛メッキとも呼ばれる亜鉛メッキは、インゴットを高温で溶かし、所定の位置にいくつかの補助材料を配置し、亜鉛メッキの金属構造スロット、亜鉛コーティングの層上の金属コンポーネントを浸漬します。溶融亜鉛めっきの腐食能力、亜鉛めっきの密着性、硬度が優れているという利点があります。

「冷間メッキ」または「メッキ」、つまり亜鉛塩溶液を電気分解してコーティング上にメッキする場合、一般に加熱は行わず、亜鉛の量が少ないため、湿った環境では非常に剥がれやすくなります。

2.溶融亜鉛メッキ(亜鉛メッキ)

溶融亜鉛めっきは化学処理であり、電気化学反応です。

冷間亜鉛メッキは物理的なアドレスであり、亜鉛の表面層をブラッシングするだけで、亜鉛層は簡単に剥がれます。溶融亜鉛メッキを使用した施工です。

連続溶融亜鉛めっきプロセス:鋼材→加熱→その温度まで冷却 亜鉛めっき→冷却→

冷間亜鉛メッキはわずか10〜50g/m2で、独自の耐食性は溶融亜鉛メッキよりも大きく異なります。比較的安価な亜鉛メッキです。

溶融亜鉛メッキ鋼板の本体は、溶融亜鉛メッキの表面であり、接着力が強く、脱落しにくいですが、溶融亜鉛メッキが施されています。亜鉛メッキパイプ腐食現象は発生しますが、技術的、健康上の要件を満たすには非常に長期間かかります。

3. 技術の違い

まず工程の違いですが、溶融亜鉛めっきはワークの脱脂、酸洗、浸漬、乾燥を溶融亜鉛に一定時間浸漬し、上げることができます。

電気亜鉛めっき冷間亜鉛めっきとも呼ばれ、電解装置を使用してワークピースを脱脂し、亜鉛塩溶液に成分を酸洗し、陽極電解装置に接続します。電気分解装置のプラスに接続された亜鉛プレートの各部分の所定の位置で、電源をオンにし、カソードからアノードへの電流を使用してワークピースを方向に移動させると、亜鉛の層が析出します。

亜鉛仕上げの違い:冷間亜鉛めっきの溶融亜鉛めっきの繊細な明るい外観はありませんが、冷間亜鉛めっきの面の亜鉛コーティングの厚さは溶融亜鉛めっきの数倍です。亜鉛メッキの耐食性も数倍です。

概要

応用

主に力および圧力部品、および一般目的の蒸気、水、ガス、空気の配管に使用されます。

主なグレード

GR.A、GR.B

化学成分

| 学年 | 成分%,≤ | ||||||||

| C | Mn | P | S | 銅A | ニA | CrA | MoA | VA | |

| Sタイプ(シームレスパイプ) | |||||||||

| GR.A | 0.25B | 0.95 | 0.05 | 0.045 | 0.40 | 0.40 | 0.40 | 0.15 | 0.08 |

| GR.B | 0.30C | 1.20 | 0.05 | 0.045 | 0.40 | 0.40 | 0.40 | 0.15 | 0.08 |

| Eタイプ(抵抗溶接管) | |||||||||

| GR.A | 0.25B | 0.95 | 0.05 | 0.045 | 0.40 | 0.40 | 0.40 | 0.15 | 0.08 |

| GR.B | 0.30C | 1.20 | 0.05 | 0.045 | 0.40 | 0.40 | 0.40 | 0.15 | 0.08 |

| Fタイプ(炉溶接管) | |||||||||

| A | 0.30B | 1.20 | 0.05 | 0.045 | 0.40 | 0.40 | 0.40 | 0.15 | 0.08 |

A これら 5 つの要素の合計が 1.00% を超えてはなりません。

B 最大炭素含有量が 0.01% 減少するごとに、最大マンガン含有量は 0.06% 増加することが許可されますが、最大値は 1.35% を超えることはできません。

C 最大炭素含有量が 0.01% 減少するごとに、最大マンガン含有量は 0.06% 増加しますが、最大値は 1.65% を超えてはなりません。

機械的性質

| アイテム | GR.A | GR.B |

| 引張強さ、≧、psi [MPa] 降伏強度、≧、psi [MPa] ゲージ 2 インチまたは 50 mm の伸び | 48 000 [330]30 000 [205]A、B | 60 000 [415]35 000 [240]A、B |

A ゲージ長さ 2 インチの最小伸び。 (50mm) は次の式で求められます。

e=625000(1940)A0.2/U0.9

e = ゲージの最小伸び 2 インチ。 (50mm)、パーセンテージは最も近い 0.5% に四捨五入されます。

A = 指定された公称チューブの外径または引張サンプルの公称幅とその指定された壁厚に従って計算され、0.01 インチ 2 (1 mm2) の引張サンプルの最も近い断面積に四捨五入されます。 0.75in.2 (500mm2) のいずれか小さい方と比較されます。

U = 指定された最小引張強さ、psi (MPa)。

B 異なるサイズの引張試験片と規定の最小引張強さのさまざまな組み合わせについて、必要な最小伸びは、その適用性に応じて表 X4.1 または表 X4.2 に示されます。

テスト要件

引張試験、曲げ試験、静水圧試験、溶接部の非破壊電気試験。

補給能力

供給能力: ASTM A53/A53M-2012 鋼管のグレードごとに月あたり 2000 トン

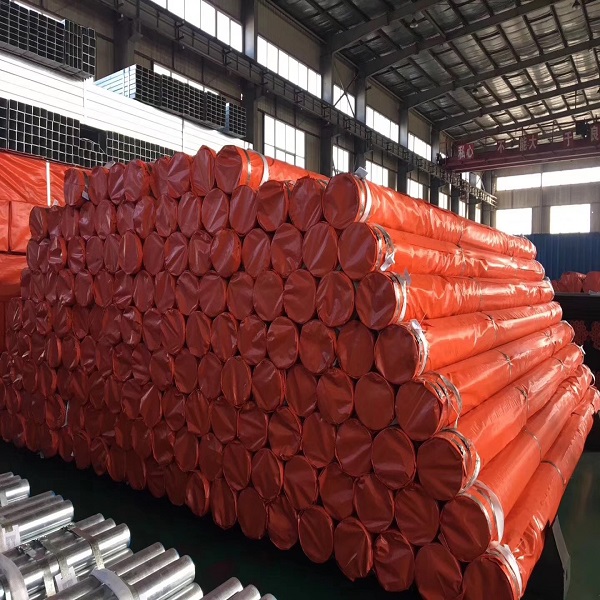

包装

バンドルと丈夫な木箱入り

配達

在庫がある場合は7〜14日、生産には30〜45日かかります

支払い

30% のデプソイット、70% の L/C または B/L コピー、または 100% の L/C サイト