シームレス鋼管は丸鋼全体に穴があけられており、表面に溶接部がない鋼管をシームレス鋼管といいます。製造方法によって、シームレス鋼管は熱間圧延シームレス鋼管、冷間圧延シームレス鋼管、冷間引抜シームレス鋼管、押出シームレス鋼管、推進管などに分けられます。断面形状によって、シームレス鋼管は丸管と異形管の2種類に分けられます。最大径は900mm、最小径は4mmです。用途によって、厚肉シームレス鋼管と薄肉シームレス鋼管があります。シームレス鋼管は主に石油地質掘削管、石油化学製品などに使用されています。パイプのひび割れ, ボイラーパイプ、ベアリングパイプと高精度構造用鋼管自動車、トラクター、航空機向け。

用途に応じて、一般用(水道、ガス管および構造部品、機械部品用)と特殊用(ボイラー、地質探査、軸受け、耐酸性など)の2つのカテゴリに分けられます。

汎用シームレス鋼管は、普通炭素構造用鋼、低合金構造用鋼、または合金構造用鋼を圧延材として製造され、生産量が最も多く、主に流体輸送用のパイプラインや構造部品として使用されています。特殊用途向けのシームレス鋼管には、ボイラー用シームレス鋼管、化学発電用パイプ、地質用シームレス鋼管、石油用シームレス鋼管など、様々な種類があります。シームレス鋼管は中空断面を有し、石油、天然ガス、ガス、水、および一部の固体材料の輸送パイプラインなど、流体輸送用のパイプラインとして広く使用されています。

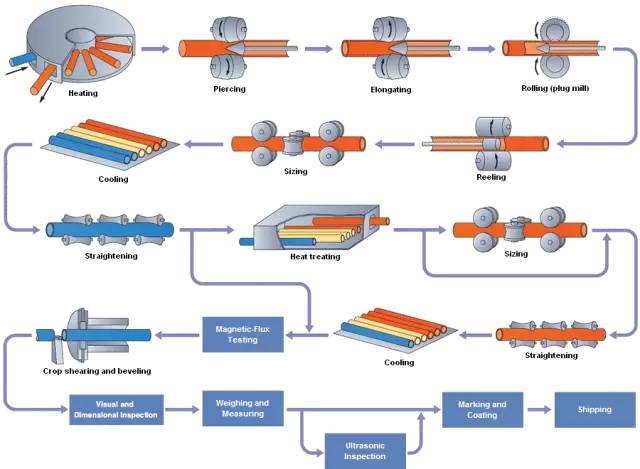

シームレス鋼管の製造工程:

①熱間圧延継目無鋼管の主な製造工程(△主な検査工程):

準備と検査△→加熱→穿孔→圧延→再加熱→サイジング→熱処理△→矯正→仕上げ→検査△(非破壊、物理的および化学的、テーブル検査)→保管

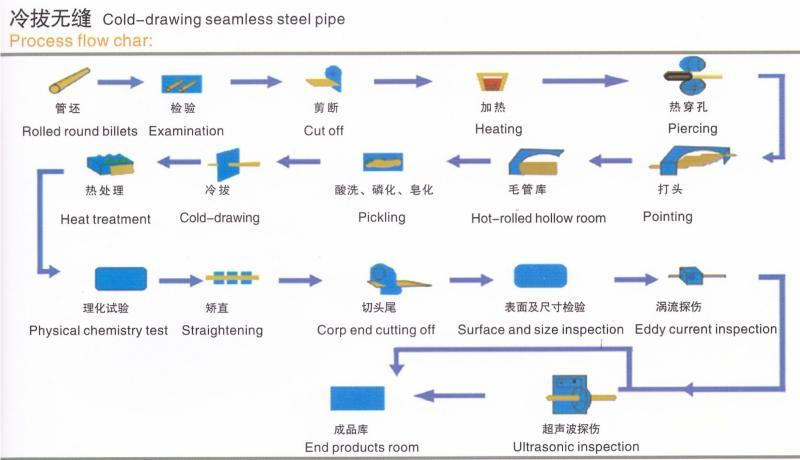

②冷間圧延(引抜)シームレス鋼管の主な製造工程:

ブランク準備→酸洗潤滑→冷間圧延(引抜)→熱処理→矯正→仕上げ→検査

一般的なシームレス鋼管の製造プロセスは、冷間引抜と熱間圧延の2種類に分けられます。冷間圧延シームレス鋼管の製造プロセスは、一般的に熱間圧延よりも複雑で、管ビレットは最初に3ローラー連続圧延を行い、押し出し後にサイジングテストを行い、表面に亀裂が反応しない場合は、丸管を切断機で切断し、切断時に約1メートルのブランクが成長します。その後、焼鈍プロセスに入り、酸性液体酸洗で焼鈍します。酸洗中に表面に大量の気泡があるかどうかに注意する必要があります。気泡が大量にある場合は、鋼管の品質が対応する標準を満たすことができないことを示します。冷間圧延シームレス鋼管の外観は熱間圧延シームレス鋼管よりも短く、冷間圧延シームレス鋼管の肉厚は一般的に熱間圧延シームレス鋼管よりも小さいですが、表面は厚肉シームレス鋼管よりも明るく見え、表面は粗すぎず、口径にバリが多すぎません。

熱間圧延シームレス鋼管の出荷状態は、一般的に熱間圧延熱処理後に出荷されます。熱間圧延シームレス鋼管は、品質検査を経て、担当者による厳格な手選別を経て、品質検査後に表面油差しを実施し、その後、冷間引抜試験を数回実施します。その後、熱間圧延処理後に穿孔試験を実施します。穿孔の拡大が大きすぎる場合は、矯正機で矯正できません。矯正後、伝送装置によって探傷試験機に送られ、最終的にラベルを貼付、フォーマットされて倉庫に保管されます。

丸管ブランク→加熱→穿孔→三ロールスキュー圧延、連続圧延または押出→剥離→サイジング(または圧下)→冷却→矯正→水圧試験(または検査)→マーキング→保管中のシームレス鋼管は、鋼塊またはソリッド管ブランクから穿孔加工を施し、毛細管を製造した後、熱間圧延、冷間圧延、または冷間引抜加工を行います。シームレス鋼管の規格は、外径×肉厚(ミリメートル単位)で表されます。

熱間圧延シームレスパイプの外径は一般に32mm以上、肉厚は2.5〜200mm、冷間圧延シームレス鋼管の外径は6mm、肉厚は0.25mm、薄肉管の外径は5mm、肉厚は0.25mm未満であり、寸法精度は熱間圧延シームレスパイプよりも高い。

投稿日時: 2023年8月28日