Teava din otel galvanizat

Compania noastră este specializată în exportul de țevi din oțel fără sudurăteava zincata, Conductă galvanizată fără sudură, Teava zincata SMLS, Teava zincata SUDATA.

Care este diferența dintre galvanizat la cald și galvanizat la rece?

Galvanizarea la cald și zincarea la rece diferența:

1. Galvanizare, de asemenea, cunoscut sub numele de zincat la cald, el este lingoul topit la temperaturi ridicate, un număr de material suplimentar în loc, apoi scufundat zincat slot structura metalic, componenta metalică pe un strat de acoperire cu zinc. Avantajele de coroziune galvanizare la cald a capacității sale, aderența și duritatea acoperirii cu zinc este mai bună

„Placat la rece” sau „placare”, adică soluția de sare de zinc prin electroliză, la placarea pe acoperire, în general, nu au încălzire, cantitate mică de zinc, mediul umed este foarte ușor să cadă.

2. Galvanizare la cald (galvanizare)

Galvanizarea la cald este un tratament chimic, este reacția electrochimică.

Zincarea la rece este adresa fizică, doar periați stratul de suprafață de zinc, stratul de zinc este ușor de desprins. Construcție în utilizarea galvanizării la cald.

Proces continuu de galvanizare la cald: otel → incalzire → racire la temperatura zincat galvanizat → racire →

Zincul galvanizat la rece este de numai 10-50g/m2, rezistența la coroziune proprie decât galvanizat la cald cu o mare diferență. Galvanizat cu un pret relativ mai ieftin.

Corpul din oțel galvanizat la cald este o suprafață galvanizată la cald, în condițiile unei aderențe puternice, nu se desprinde ușor, deși există o scufundare la cald.teava zincatafenomen de coroziune, dar într-o perioadă foarte lungă pentru a îndeplini cerințele tehnice, de sănătate.

3. Diferențele tehnologice

În primul rând, este diferența dintre proces: galvanizarea la cald este degresarea piesei de prelucrat, decaparea, scufundarea, imersia lichidului de uscare în zinc topit o anumită perioadă de timp, poate fi ridicată.

De asemenea, cunoscut sub numele de galvanizare la rece electro-galvanizat, este de a utiliza dispozitive de electroliză piesa de lucru prin degresare, decapare ingrediente post în soluția de sare de zinc, și conectați echipamentul de electroliză anod; în loc peste părțile plăcii de zinc conectate la echipamentul de electroliză pozitiv, pornirea, utilizarea curentului de la catod la anod a mișcării direcționale a piesei de prelucrat se va depune într-un strat de zinc.

Zinc a terminat diferența: nu galvanizat la rece galvanizare la cald aspect strălucitor delicat, dar grosimea de acoperire cu zinc de aspecte de galvanizare la rece de galvanizare la cald este de câteva ori. Rezistența la coroziune galvanizată este, de asemenea, de mai multe ori.

Prezentare generală

Aplicație

Este folosit în principal pentru piese de forță și presiune și pentru țevi de abur, apă, gaz și aer de uz general.

Gradul principal

GR.A, GR.B

Componenta chimica

| Nota | Componenta %,≤ | ||||||||

| C | Mn | P | S | CuA | NiA | CrA | MoA | VA | |

| tip S (țeavă fără sudură) | |||||||||

| GR.A | 0,25B | 0,95 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| GR.B | 0,30C | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| Tip E (țeavă sudată cu rezistență) | |||||||||

| GR.A | 0,25B | 0,95 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| GR.B | 0,30C | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| Tip F (țeavă sudată la cuptor) | |||||||||

| A | 0,30B | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

A Suma acestor cinci elemente nu trebuie să fie mai mare de 1,00 %.

B Pentru fiecare scădere cu 0,01% a conținutului maxim de carbon, conținutul maxim de mangan este permis să crească cu 0,06%, dar maximul nu poate depăși 1,35%.

C Fiecare scădere cu 0,01% a conținutului maxim de carbon va permite creșterea conținutului maxim de mangan cu 0,06%, dar maximul nu trebuie să depășească 1,65%.

Proprietate mecanică

| articol | GR.A | GR.B |

| rezistență la tracțiune, ≥, psi [MPa] Limita de curgere, ≥, psi [MPa] Ecartament 2 in. sau 50 mm alungire | 48 000 [330]30 000 [205]A,B | 60 000 [415]35 000 [240]A,B |

A Alungirea minimă a lungimii ecartamentului 2in. (50 mm) se determină prin următoarea formulă:

e=625000(1940)A0,2/U0,9

e = alungirea minimă a ecartamentului 2in. (50 mm), procentul rotunjit la cel mai apropiat 0,5%;

A = Calculat în funcție de diametrul exterior specificat al tubului nominal sau de lățimea nominală a probei de tracțiune și de grosimea sa specificată a peretelui și rotunjit la cea mai apropiată zonă a secțiunii transversale a probei de tracțiune de 0,01 in.2 (1 mm2), și este comparat cu 0,75 in.2 (500 mm2), oricare dintre acestea este mai mic.

U = rezistența minimă specificată la tracțiune, psi (MPa).

B Pentru diferite combinații de dimensiuni diferite ale epruvetelor de încercare la tracțiune și rezistența minimă la întindere prescrisă, alungirea minimă necesară este prezentată în Tabelul X4.1 sau Tabelul X4.2, în funcție de aplicabilitatea acesteia.

Cerință de testare

Încercarea de tracțiune, încercarea de încovoiere, încercarea hidrostatică, încercarea electrică nedistructivă a sudurilor.

Capacitatea de aprovizionare

Capacitate de aprovizionare: 2000 de tone pe lună pe grad de țeavă de oțel ASTM A53/A53M-2012

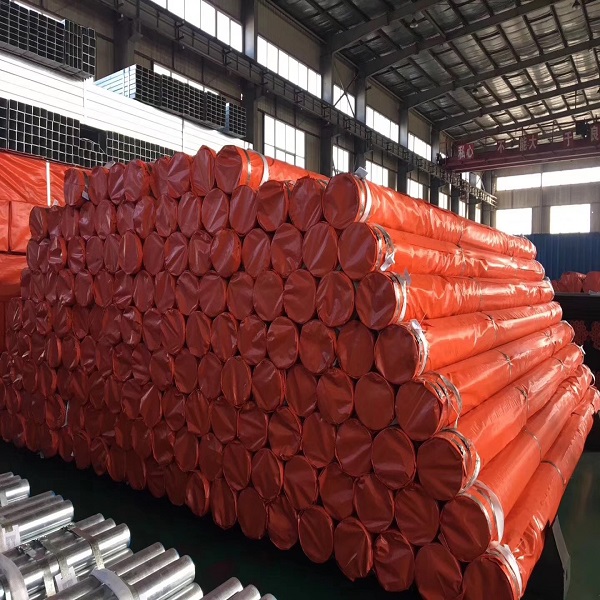

Ambalare

În pachete și în cutie rezistentă din lemn

Livrare

7-14 zile dacă este în stoc, 30-45 zile pentru a produce

Plată

30% depsoit, 70% copie L/C sau B/L sau 100% L/C la vedere