Galvaniserat stålrör

Vårt företag är specialiserat på export av sömlösa stålrörgalvaniserat rör, Sömlöst galvaniserat rör, SMLS galvaniserat rör, SVETSET galvaniserat rör.

Vad är skillnaden mellan varmgalvaniserad och kallgalvaniserad?

Varmförzinkning och kallförzinkning skillnaden:

1. Galvanisering, även känd som varmförzinkad, han är götet smälts vid höga temperaturer, ett antal kompletterande material på plats, sedan doppade galvaniserad metall struktur slits, metallkomponenten på ett lager av zinkbeläggning. Fördelarna med varmförzinkning av korrosion av hans förmåga, vidhäftning och hårdhet av zinkbeläggning är bättre

"Kallpläterad" eller "plätering", dvs zinksaltlösningen genom elektrolys, till plätering på beläggningen, i allmänhet inte har uppvärmning, liten mängd zink, den våta miljön är mycket lätt att falla av.

2. Varmförzinkad (galvaniserad)

Varmförzinkning är en kemisk behandling, är den elektrokemiska reaktionen.

Kallgalvanisering är den fysiska adressen, borsta bara ytskiktet av zink, zinkskiktet är lätt att falla av. Konstruktion i användning av varmförzinkning.

Kontinuerlig varmförzinkningsprocess: stål → värme → kyla till temperaturen galvaniserad galvaniserad → kyla →

Kallgalvaniserad zink är bara 10-50g/m2, sin egen korrosionsbeständighet än varmförzinkad stor skillnad. Galvaniserad till ett relativt billigare pris.

Varmförzinkad stålkropp är varmförzinkad yta under förutsättning att dess vidhäftning är stark, inte lätt att falla av, även om det är varmdoppgalvaniserat rörkorrosionsfenomen, men under en mycket lång period för att uppfylla tekniska, hälsokrav.

3. Tekniska skillnader

Först av allt, är skillnaden mellan process: varmförzinkning är arbetsstycket avfettning, betning, doppning, torkning vätska nedsänkning i smält zink viss tid, kan höjas.

Även känd som elektro-galvaniserad kall galvanisering, är att använda elektrolysanordningar arbetsstycke genom avfettning, betningsingredienser posten i zinksaltlösningen och ansluta anodelektrolysutrustningen; på plats över delar av zinkplattan ansluten till elektrolysutrustningen positiv, ström på, kommer användning av ström från katoden till anoden av arbetsstyckets riktningsrörelse att avsättas i ett lager av zink.

Zink avslutade skillnaden: ingen kall galvaniserad varmförzinkning delikat ljus utseende, men tjockleken på zinkbeläggning av kall galvanisering aspekter av varmförzinkning är ett par gånger. Galvaniserad korrosionsbeständighet är också flera gånger.

Översikt

Ansökan

Den används främst för kraft- och tryckdelar, och för allmänna ång-, vatten-, gas- och luftrör.

Huvudbetyg

GR.A, GR.B

Kemisk komponent

| Kvalitet | Komponent %,≤ | ||||||||

| C | Mn | P | S | CuA | NiA | CrA | MoA | VA | |

| S-typ (sömlöst rör) | |||||||||

| GR.A | 0,25B | 0,95 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| GR.B | 0,30C | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| E-typ (motståndssvetsade rör) | |||||||||

| GR.A | 0,25B | 0,95 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| GR.B | 0,30C | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

| F-typ (Ugnssvetsade rör) | |||||||||

| A | 0,30B | 1.20 | 0,05 | 0,045 | 0,40 | 0,40 | 0,40 | 0,15 | 0,08 |

A Summan av dessa fem element får inte vara större än 1,00 %.

B För varje 0,01 % minskning av den maximala kolhalten tillåts den maximala manganhalten öka med 0,06 %, men den maximala kan inte överstiga 1,35 %.

C Varje 0,01 % minskning av den maximala kolhalten kommer att tillåta den maximala manganhalten att öka med 0,06 %, men den maximala får inte överstiga 1,65 %.

Mekanisk egendom

| punkt | GR.A | GR.B |

| draghållfasthet, ≥, psi [MPa] Yield Strength, ≥, psi [MPa] Spår 2 tum eller 50 mm förlängning | 48 000 [330]30 000 [205]A,B | 60 000 [415]35 000 [240]A,B |

A Minsta förlängning av mätlängden 2 tum. (50 mm) ska bestämmas med följande formel:

e=625000(1940)A0,2/U0,9

e = den minsta förlängningen av mätaren 2 tum. (50 mm), procentandelen avrundad till närmaste 0,5 %;

A = Beräknat enligt den specificerade ytterdiametern för det nominella röret eller den nominella bredden på dragprovet och dess specificerade väggtjocklek, och avrundat till närmaste tvärsnittsarea av dragprovet på 0,01 tum2 (1 mm2), och den jämförs med 0,75in.2 (500mm2), beroende på vilket som är mindre.

U = specificerad minsta draghållfasthet, psi (MPa).

B För olika kombinationer av olika storlekar av dragprover och föreskriven minsta draghållfasthet visas den erforderliga minsta töjningen i tabell X4.1 eller tabell X4.2, beroende på dess tillämplighet.

Testkrav

Dragprov, böjprov, hydrostatiskt prov, oförstörande elektriskt prov av svetsar.

Försörjningsförmåga

Tillförselkapacitet: 2000 ton per månad per klass av ASTM A53/A53M-2012 stålrör

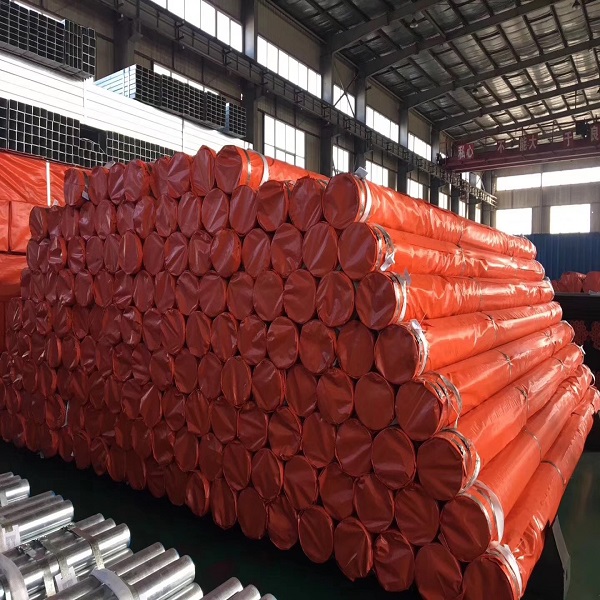

Förpackning

I Buntar Och I Stark Trälåda

Leverans

7-14 dagar om det finns i lager, 30-45 dagar att producera

Betalning

30% depsoit, 70% L/C eller B/L kopia eller 100% L/C vid synen