لوله فولادی بدون درز، فولادی گرد، مربعی یا مستطیلی با مقطع توخالی است که هیچ درزی در اطراف آن وجود ندارد. لولههای فولادی بدون درز از شمش یا شمشهای جامد سوراخ شده در لولههای مویین ساخته میشوند و سپس نورد گرم، نورد سرد یا نورد سرد میشوند.

لوله فولادی بدون درز با مقطع توخالی، تعداد زیادی لوله برای انتقال سیالات استفاده میشود. این لولهها در مقایسه با فولاد گرد و سایر فولادهای جامد، از مقاومت خمشی و پیچشی بالایی برخوردارند. وزن لوله فولادی سبک است و نوعی مقطع اقتصادی از فولاد محسوب میشود که به طور گسترده در ساخت قطعات سازهای و قطعات مکانیکی مانند داربستهای فولادی حفاری نفت استفاده میشود.

تولید لوله فولادی بدون درز سابقهای نزدیک به ۱۰۰ سال دارد. برادران آلمانی مانیسمان ابتدا پانچ دو غلتکی متقاطع را در سال ۱۸۸۵ اختراع کردند، سپس در سال ۱۸۹۱ دستگاه نورد لوله دورهای را اختراع کردند و آر سی استیفل سوئیسی در سال ۱۹۰۳ دستگاه نورد لوله اتوماتیک (که به عنوان دستگاه نورد لوله بالایی نیز شناخته میشود) را اختراع کرد و دستگاههای مختلف کششی، مانند دستگاه نورد لوله پیوسته و دستگاه هل دادن لوله، شروع به شکلگیری صنعت مدرن لوله فولادی بدون درز کردند. در دهه ۱۹۳۰، دستگاه نورد لوله سه غلتکی به کار گرفته شد.

پرس اکستروژن و نورد سرد دورهای، تنوع و کیفیت لولههای فولادی را بهبود میبخشند. در دهه 1960، به دلیل بهبود نورد پیوسته لوله، ظهور پانچ سه غلتکی، به ویژه موفقیت کاربرد دستگاه کاهش تنش و شمش ریختهگری پیوسته، راندمان تولید را بهبود بخشیده و رقابتپذیری لولههای بدون درز و جوش داده شده را افزایش داده است.

در دهه ۱۹۷۰، لولههای بدون درز و لولههای جوش داده شده با یکدیگر همگام بودند و تولید لولههای فولادی جهان سالانه بیش از ۵ درصد افزایش مییافت. از سال ۱۹۵۳، چین اهمیت زیادی به توسعه صنعت لولههای فولادی بدون درز داده و در ابتدا یک سیستم تولید برای نورد لولههای مختلف بزرگ، متوسط و کوچک تشکیل داده است. به طور کلی، لوله مسی نیز از فرآیند نورد متقاطع و سوراخکاری شمش، نورد لوله و کشش کلاف استفاده میکند.

کاربردو طبقه بندی لوله های فولادی بدون درز

کاربرد: لوله فولادی بدون درز نوعی فولاد با مقطع اقتصادی است که جایگاه بسیار مهمی در اقتصاد ملی دارد و به طور گسترده در بخشهای نفت، صنایع شیمیایی، دیگ بخار، نیروگاه، کشتی، ماشینآلات، خودرو، هوانوردی، هوافضا، انرژی، زمینشناسی، ساخت و ساز و نظامی مورد استفاده قرار میگیرد.

طبقه بندی:

(1) با توجه به شکل مقطع به: لوله با مقطع دایرهای، لوله با مقطع خاص شکل تقسیم میشود

(2) با توجه به جنس: لوله فولادی کربنی، لوله فولادی آلیاژی، لوله فولادی ضد زنگ، لوله کامپوزیت

(3) با توجه به حالت اتصال: لوله اتصال رزوه ای، لوله جوشکاری

(4) با توجه به حالت تولید: لوله نورد گرم (اکستروژن، بالا، انبساطی)، لوله نورد سرد (کششی)

(5) با توجه به کاربرد: لوله بویلر، لوله چاه نفت، لوله خط لوله، لوله سازهای، لوله کود.

فرآیند تولید لوله فولادی بدون درز

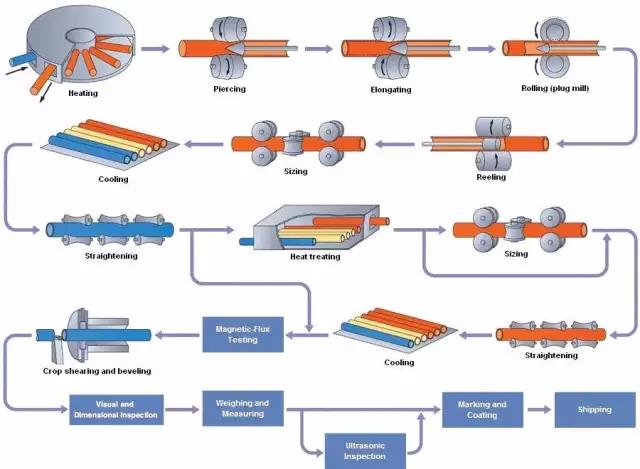

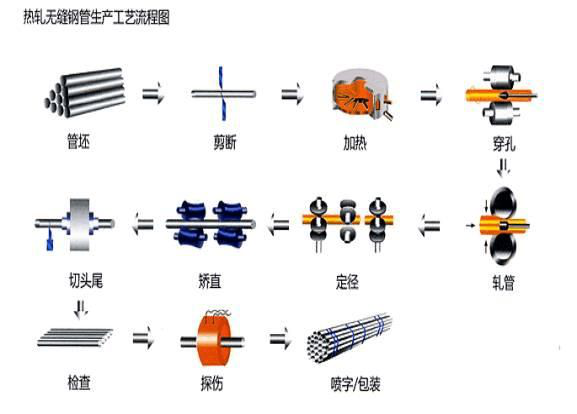

فرآیند اصلی تولید لوله فولادی بدون درز نورد گرم (فرآیند بازرسی اصلی):

آمادهسازی و بازرسی شمش لوله → گرم کردن شمش لوله → سوراخ کردن → نورد لوله → گرم کردن مجدد لوله خالی → تثبیت (کاهش) قطر → عملیات حرارتی → صاف کردن لوله نهایی → پرداخت نهایی → بازرسی (غیرمخرب، فیزیکی و شیمیایی، بازرسی ایستگاهی) → انبارداری

(2) فرآیند تولید لوله فولادی بدون درز نورد سرد (کشش)

آمادهسازی شمش → اسیدشویی و روانکاری → نورد سرد (کشش) → عملیات حرارتی → صاف کردن → پرداخت نهایی → بازرسی

نمودار جریان فرآیند تولید لوله فولادی بدون درز نورد گرم به شرح زیر است:

زمان ارسال: ۱۲ نوامبر ۲۰۲۰